blueoverの中の人の話 #03 製法について

|

ZUCCO ブルーオーバーのサンプル職人。型紙から、縫製、製靴までハンドメイドで靴を作り上げる。工場手配、資材段取りも行っている。 @blueover_zucco |

この連載は、私の仕事――つまり、靴をつくるということに関して、できるだけわかりやすくお伝えしたいと思いnoteに書いたもの数回分を、まとめたものです。

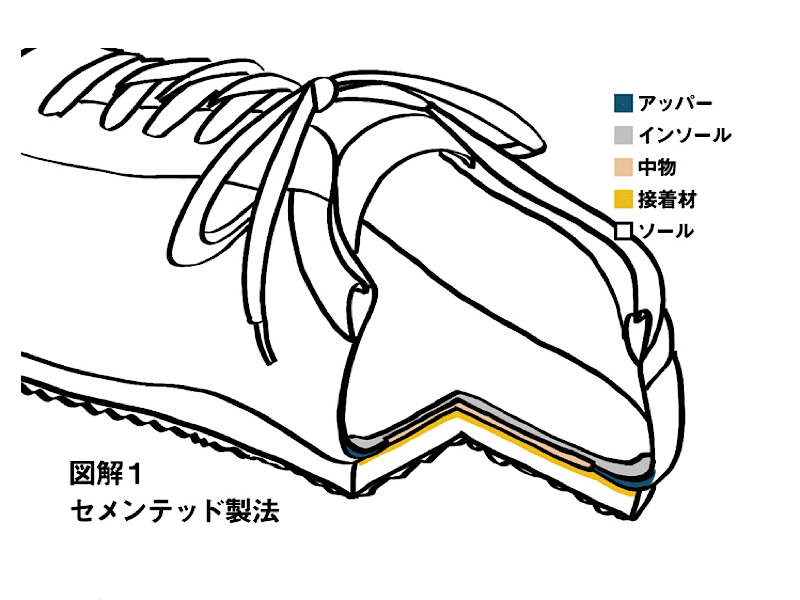

<ポピュラーな製法、セメンテッドについて>

こんにちは、blueoverチームのzuccoです。

今日は靴の製法のお話をしたいと思っています。

靴の製法って?

製法と聞いて、『何のこと?』と思われるみなさんも多いかもしれません。靴の底付けにはたくさんの方法があり、その製法にはそれぞれ名前がついています。

セメンテッド製法、マッケイ製法、グッドイヤー製法、ステッチダウン製法、バルカナイズ製法、オパンケ、モカシン、、、たくさんあります。大きく分けると『底を縫う製法』『底を縫わない製法』に分類できます。

大半の靴で用いられているのは、『底を縫わない製法』です(ここではセメンテッド製法とバルカナイズ製)。

今日はもっともポピュラーな製法である、セメンテッド製法について、少しご紹介いたします。

セメンテッド製法

靴の種類に限らず、現在はほとんどの靴がセメンテッド製法で作られています。レディースのパンプスでしたら、薄いソールで靴も華奢で美しいとされることから、ほぼセメンテッド製法で、99%くらいではないかと思います(個人的な感想も含まれます)。

blueoverでは、「Mikey」「SHORTY TR.」「kopori」「おかっぱ」で採用しています。

セメンテッド製法の歴史

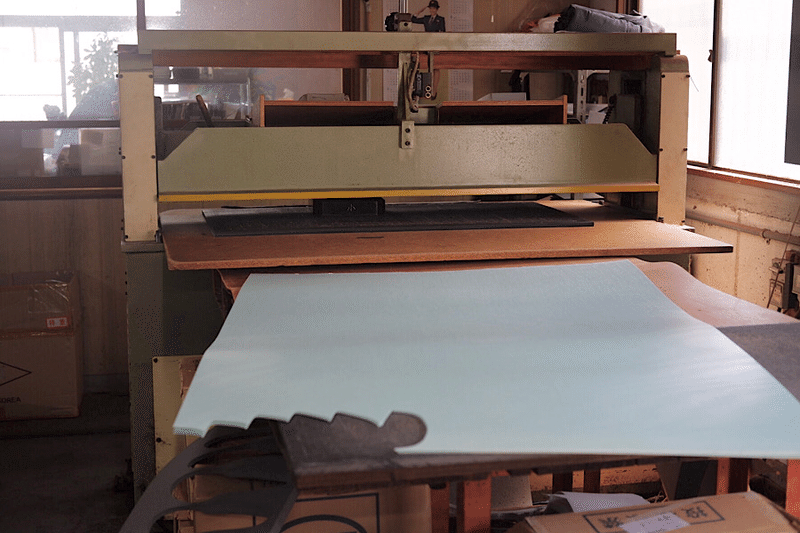

1850年代に発明されたようで、1920年後半には底付け用の機械も開発されたとのことです。(底付け用の機械って、圧着機かな?)

1850年と聞いて、ピンと来ないので調べてみると江戸時代でペリーが日本に来たときでした!黒船の。こうなると、なるほど!そんな昔からあったのか、と思います。

(ペリーさんはセメンテッド製法とは無関係です。)

それまでは靴といえば、底縫いが必要だったこともあり、作るのにとても時間がかかっていたようです。

(マッケイの機械が1858年、グッドイヤーの機械が1874年に考案されたようなので、時間軸で考えると、底縫いは手作業だったのだと推測されます。)

第二次世界大戦後、靴の需要が拡大。今までの靴作りと比べて、大量に生産できたセメンテッドは接着剤の進歩とともに飛躍的に発展していったようです。

作り方とデザインの関係

アッパーとソールを接着剤で貼り付け、圧着します。とてもシンプルな構造なので、安定した品質の製品をつくることができます。

底縫いをする場合、底縫い用の大きな機械で太い針が大きな音をたてて上下し、太い糸を通していきます。つまり、それに耐えられる厚みが必要になってきます。

セメンテッド製法は底縫いが必要ないので、太い針も糸も無縁で、薄さや軽さのあるソールを貼ることが出来ます。

そのような理由から、デザインの制約も受けにくく、安い靴からブランド品の高い靴まで、さまざまな靴に用いられています。

修理はできるのか

セメンテッドに使われる接着剤はとても強力なものです。(ただ、修理屋さんにいた時、接着剤の劣化などで底が剥がれの靴も見たことがあります。)

blueoverの現状のモデルは、接着剤をつける前にした処理剤をし、接着剤にもデスモジュールという硬化剤を混ぜて、さらにさらに強力にして接着しています。

デスモジュール

【特長】

一液タイプでは、接着困難な素材に対して、接着性能を増す効果があります。

(1)接着力の強化 (2)耐熱性の向上

(3)耐水性の向上 (4)耐油性の向上

(5)接着経過後の安定

<引用:マモルオンラインショップ>

修理をするとしたら、「底が剥がれてしまったから」ではなくて、ご愛用いただき、「底が減ってしまい、まだ履きたいから」というお声をいただいています。(ありがとうございます!!)

強力につけた接着剤ですから、底をはがすのは簡単ではありません。アッパーを傷つけないように、グラインダーで底を削っていきます。へたった底と古い接着剤を綺麗に取り、木型も入れなおして、再度、生産時と同じように、下処理をし、接着剤を塗布(もちろんデスモも混ぜて)して圧着します。

今まで『セメンテッド製法のモデルはオールソールに向いていない』と、修理をオススメしていませんでした。

2つ理由があります。

- グラインダー処理や、木型を入れなおすときにアッパーに負荷がかかることで破れにつながるかもしれない。

- 底縫いをしていないセメンテッドはアッパーが中底に固定されておらず、底をすべて外すことで、履き心地が変わってしまうかもしれない。

もちろん出来るだけ気をつけて作業をしています。現状のままお返ししたいと、作業をするのですが、上記のような可能性はゼロではありません。

ただ、最近ありがたいことに、「それでも修理をお願いしたい!」というお声をいただくようになり、工場さんと相談して、お客様に上の2つの理由をご確認、ご了承いただいた上でお修理を承ることに決めました。

(ほんとに最近のことなので、いままでオススメしていなかった皆様、申し訳ございません。修理をご希望でしたら、本サイトの修理問い合わせまで。)

他のブランドさんでも、修理可能としている場合と、不可としている場合がございます。セメンテッドは本来は修理出来るけど、各ブランドで対応が異なる。

これが答えです。

あとがき

いかがでしたでしょうか?個人的には歴史の部分にとてもインパクトがありました。底縫いのマッケイやグッドイヤーよりも古いなんて。

工場さんからの小話として、、、関西の靴工場さんはデスモを接着剤に混ぜるけど、関東の靴工場さんではデスモを混ぜていないらしい(本当かどうかは関東の工場さんで働いたことがないので、分からず、間違えていたら申し訳ございません。。)。

理由は関東の工場さんは修理をする前提で靴作りをしているとか。デスモを入れないで作った靴は、しかるべき処理を施せば、底をすべて削ってしまうことなく底を外すことが出来るようです。

<軽快な底縫い、マッケイ製法について>

いつも夜中に書いています。夜は静かで集中しやすいです。今日は先日の製法の続編になります。

マッケイ製法とは

アッパー、中底、アウトソールを、靴の中から大きなミシンで一気に縫って完成させる製法です。一般的にはマッケイと呼ばれていますが、

一部業界人には<アリアン>とも呼ばれます。

※アリアンと言ってたら、靴関係者と勘違いされるかも!

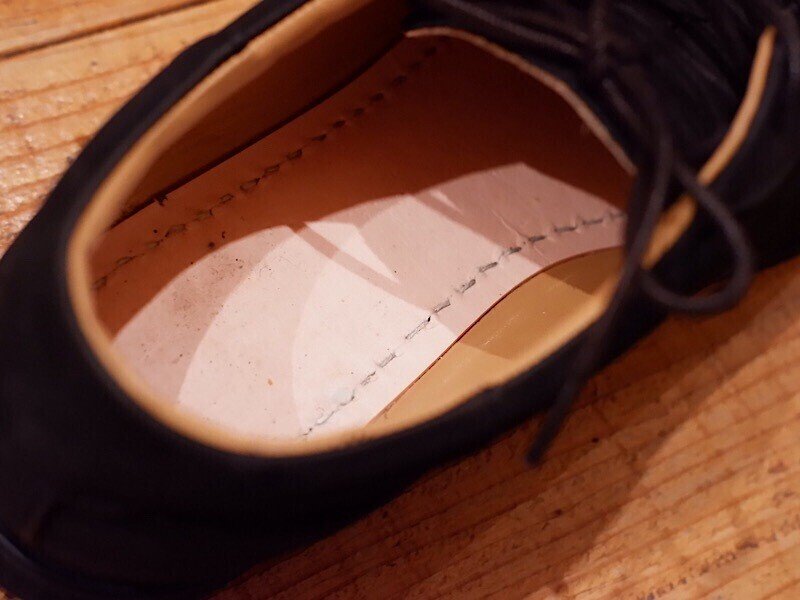

靴の中には中敷が引いてありますよね。中敷の下には中底と呼ばれる部品があるのですが、マッケイ製法の靴では中底に縫い目が見えます。

(上の写真は中敷をはずすと中底がある。マッケイ製法の場合は、縫い目が見える。)

靴の外周を縫っていく製法とは対照的に、この底付けでは靴の中に縫い目がグルっと表れます。

マッケイ製法の歴史

先日お話したセメンテッド製法より後の1858年にアメリカで機械が開発されています。

もともとの技法自体はイタリアが発祥地のようです。確かにイタリア靴は、底が1枚で軽くしなやかで、ソールの返りが良いマッケイ製法の靴が多い印象がありますよね。

マッケイ製法のメリット、デメリット

メリット

コバに出し縫いをかける必要がないので、コバを薄く狭く仕上げることが可能です。※コバとは、靴のアッパーの周囲よりも外側にはみ出た部分のこと。

デザイン上の制約が少なく、本底1枚で縫うことができるので、軽快な履き心地になります。

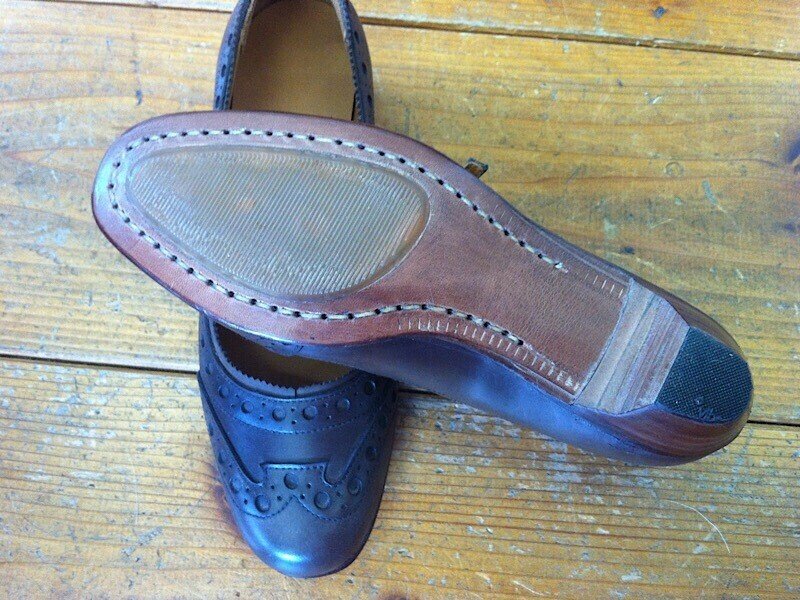

(写真はblueoverに入る前、昔むかしに作った靴です。)

デメリット

オールソール(底替え)の修理をするときに、底縫いの糸を解く必要があります。糸は中底に貫通していて、修理すると縫い直しが必要になります。

修理の度に中底を傷めてしまいます。なので、マッケイ製法で作られた靴底の交換は、1回または2回が限度だと言われます。

マッケイの靴を購入されたら、修理屋さんでハーフソールをしてもらうのもいいですね!そしたら、底縫いの糸が切れるのを防止できて、長持ちします!

(でも、革底のまま履いたほうが返りはよいです。お好みで!)

(ビブラム社がおすすめ。2mm厚のハーフソールが一般的ですが、1mm厚のものもあります。ラバーの配合で2mmよりも強いです。)

blueoverでのマッケイ製法の使い方

わたしたちblueoverでは「marco」というモデルでマッケイ製法を採用しています。端正な見ためでオンオフ履ける人気のモデル。

marcoではオールソールの修理をしやすくするために、マッケイ製法を採用しました。

先ほどの説明では、修理に向かないとお話したのですが、blueoverでは「あいなか」と呼ばれる部品を用意して、釣り込みのあと、アッパーと中底と「あいなか」を貼り付けてマッケイ製法で縫います。

最後にカップのようになったアウトソールをセメンテッド製法で貼りあわせる。

①マッケイ →②セメンテッドという流れです。

そうすることで、ソール交換の修理のときは、②のセメンテッドで貼りあわせたアウトソール部分だけを交換することが可能に。

「あいなか」や中底に縫われた底縫いの糸は解く必要はありません。長く愛用していただくために、マッケイ製法を通常とは違う方法で採用しています。

アウトソールはEVAなので、マッケイの軽快さも邪魔しません。

あとがき

いかがだったでしょうか?分かりやすくご説明ができていたでしょうか。。

マッケイやグッドイヤーなど、調べていただくと沢山出てきます。まだまだ知りたい場合は検索してみてくださいね。

<憧れのグッドイヤーウェルト製法について>

前回、前々回の続編になります。今日も製法(底付け)について、お話していきたいと思います。

グッドイヤーウェルト製法とは

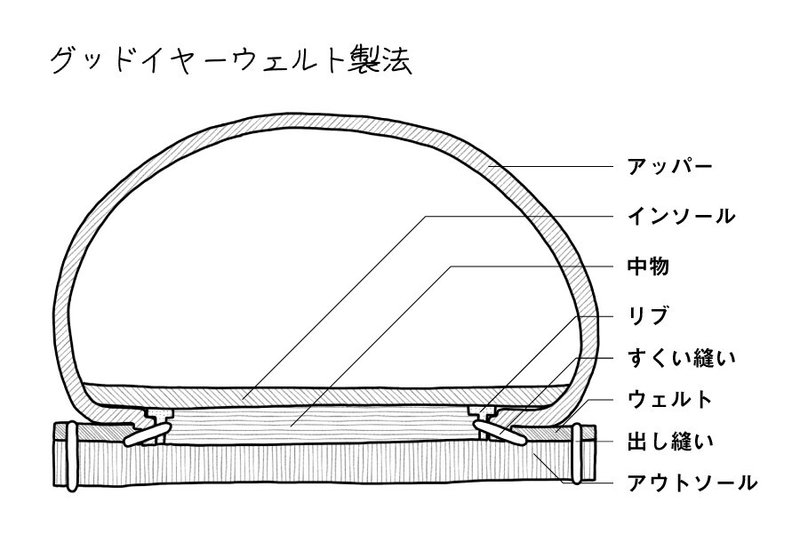

靴の底を縫う手法の中では、有名なグッドイヤー。機械による『すくい縫い(つまみ縫い)』と『出し縫い』の二つの底縫いを必要とします。

① 中底の周囲に布製テープ(リブ)を接着し、これとアッパー、ウェルトとを、まず機械で縫い合わせます(すくい縫い)。

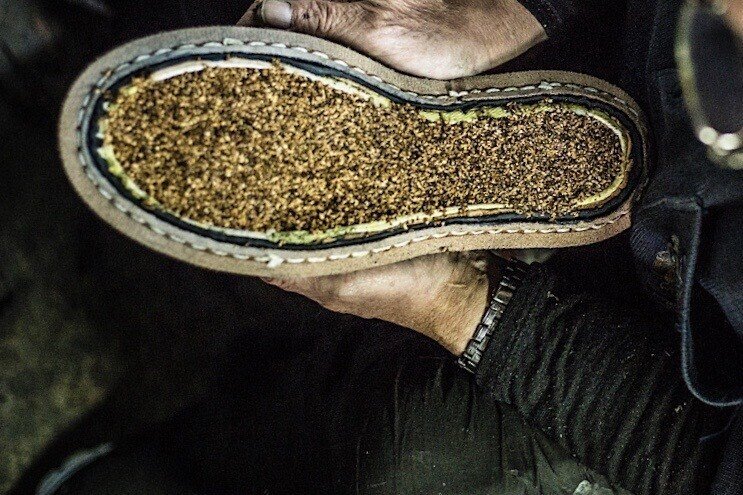

(写真はすくい縫いのあとに中物としてコルクを入れたところ)

② 中底の底部に革、フェルト、コルクなどの中物を入れて、コバでウェルトとアウトソールとを機械で縫い合わせて(出し縫い)完成させます。

材料もベンズやショルダーというタンニンなめしの分厚い中底、ソールを使うことが多く、下準備に手間もかかります。ゆえに高額になる傾向があります。

※前回のマッケイでは中底に底縫いのステッチが見えましたが、グッドイヤーではリブに縫いがかかるので、中底本体にはステッチが見られません。

グッドイヤーウェルト製法の歴史

ハンドソーン・ウェルテッド製法をもとに1874年から79年にかけて、アメリカでチャールズ・グッドイヤーJr.が考案した製法。

ハンドソーンとは上の項目の①を、人の手ですくい縫いすること。

中底もリブをつけるのではなく、中底自体に革包丁などを用いて加工をすることが多いかと思います。とても時間がかかっていたことが容易に想像できます。

(写真は初期PHOLUSで行っていたハンドソーンウェルト製法)

グッドイヤーの機械が開発は、機械を多用した靴づくりの道を切り開いていきました。

グッドイヤーウェルト製法のメリット・デメリット

メリット

ソールの修理をしたいときは、出し縫いをほどけばアッパーに影響をあたえません。すくい縫い部分はいじらずにソール交換ができるということ。長期使用も可能です。

履いていくと、中底とウェルトとアウトソールの隙間に詰めたコルクやフェルト、分厚い革の中底やソールの本体がゆっくり沈んでいき、履いている人の足に馴染んでいきます。

馴染むと、この上ない履き心地!という印象です(個人的な見解も含まれます)。分厚いソールになるこの製法は雨が多いイギリスでよく用いられるようで、やはりイギリス靴の印象がありますよね。

デメリット

先にも述べましたが、手間と材料費がかかります。高額になることが多いです。機械の取り扱いが難しく、使える職人さんも少ない。ハンドソーンは出来るけど、グッドイヤーは出来ないという方も少なくはありません。

厚みのある中底やソール使うので、履き始めは固い印象になります。マッケイと比べたら返りが悪いです。その分、堅牢性が高いということになります。

馴染むまで少し時間がかかります。

でも、好みは人それぞれ。わたしはグッドイヤーの固さも、履くと馴染んでいく様子も好きです。マッケイの返りの良さ、手軽さも好きです。

靴のソール交換のこと

出し縫いを解いて修理が出来るよ、と言われても、ソール交換には費用が高くつきます。

マッケイのときと同じく、購入時にハーフソールを貼ってもらうのも良いかもしれません。

この時、グッドイヤーは返りが良くないので、ハーフソールを貼るとさらに固い印象になることがあるので、このことを考慮して貼るかを検討してくださいね。

blueoverのグッドイヤーウェルト採用モデル

私たちblueoverでは、「PHOLUS」というモデルでグッドイヤーを採用しています。今までの10年、いろいろなモデルを生み出してくれた工場さんの協力があって「PHOLUS」は誕生しました。

①②の工程のあとに、blueoverらしくEVAのアウトソールをつけています。

EVAのソールがクッションとなっていて、グッドイヤーウェルトでありながら、初めての歩行時からも硬すぎません。でも、グッドイヤーの堅牢度も十分感じられ、しっかりとした踏み心地になっています。

修理もマッケイを採用したmarcoと同様に、アウトソールのみの交換でも対応できるようにして、修理のしやすさを考慮しました。

あとがき

いかがだったでしょうか。グッドイヤーウェルトは2つの大きな底縫いからなっていました。

わたしは靴に携わる前は底縫いについて、こんがらがってしまい、よく分からなかったときがありました。ですので、写真を多めにしています。

靴の工場の空気感も感じていただいたのではないでしょうか。機械を使うけれど、人の手の塩梅に頼る部分がとても多く、人の手で靴は出来ています。

<爪先とカカトの芯材のこと>

こんにちは、blueoverチームのzuccoです。

靴を触ってみてください。爪先と、かかと部分が硬ければ、その靴には爪先部に「先芯」、かかと部分に「カウンター」と呼ばれる芯材が入っています。パッと見て分かりにくいのですが、表革と裏革(ライニング)の間に封入されています。

先芯

先芯を入れることで、木型の形状で固まってくれるので、靴にちゃんと表現され、型崩れを防ぎます。また、足の爪先も保護してくれます。

カウンター

かかと部分を保護し、足の土踏まず(アーチ)を支えてくれます。歩行時の安定性も担っています。靴の型崩れを防いでくれます。

かかとを踏んで歩いたり、靴べら無しで靴を履いていると、カウンターが潰れてしまうことがあります。潰れると元に戻らないのと、靴の中で壊れてしまったカウンターが足に当たって痛くなる場合があるので、注意!

素材

先芯とカウンターに使われる素材はさまざまです。

わたしは個人で靴作りをしていたときは、先芯の場合、シンナーのような溶剤と呼ばれる液につけて柔らかくなるハード芯を使っていました。カウンターの場合、革の漉き床だったり問屋さんで購入したレザーボートと呼ばれるものを使っていました。

水でふやかして自分の作る靴の中に入れれるよう大きさを加工して、白ボンドで貼って使っていました。

※今でもサンプル作成時は使う場合もあります。

今の私たちの生産は「ホットメルト」と呼ばれる方法で靴を作っています。高熱をかけると柔らかくなり、冷えると固まります。熱で柔らかくしているときに、木型に沿って釣り込みをし、木型の形に保形されます。

日本で作られているほとんどの靴がこの「ホットメルト」で作られます。革カウンターよりも破れにくく、靴作りのとき、かかとの高さを決めるバックパートという作業しやすく、効率よくスムーズに釣り込み作業ができます。

ある程度の足数を量産する場合は、ホットメルトがオススメ。抜き型は作成する必要がありますが、資材屋さんに頼んでから割と早く作ってもらえます。

今年になって、先芯とカウンターを新しくしました。つぎはその話を書きたいと思います。

<芯材探しの話>

爪先部分には「先芯」、かかと部分は「カウンター」という芯材が入っていることをお話しました。

最近それぞれの芯材を新しくしたので、今日はそのときのお話。

新しくしたわけ

実は、今春になってblueoverの定番モデルmikeyの芯材は新しくなりました。

いままで10年ブランドを続けてきて、問題も起こっていないのだから、変えなくてもいいのでは?と思われるかもしれません。実際、品質的には変えなくても良かったのです。しかし入手先が廃業してしまったため、新しい業者さんを探すことが必須となったのでした。

工場探し

新しい工場さんを探しました。紹介してもらうために5年以上ご無沙汰していた中敷屋さんにご連絡。

先芯やカウンターをお取り扱いしている神戸の業者さんと長い関係性があるということで、紹介していただきました。

今回の工場探し、材料探しで私が大事にしたことは、現行のmikeyとあまり変わらないこと。なぜなら、10年問題もなく、長くご愛用いただいているお声もいただいていたからです。

先方の材料サンプルを何点か見せてもらいましたが、カウンターは良い感じでしたが、先芯は柔らかい印象で不採用になりました。

次に現行blueoverの中敷を作ってもらっている工場さんに問い合わせました。こちらでも、何点かの材料を拝見させてもらいました。

試作してみる

先芯とカウンターが何点か集まりました。「これがよさそうだな~」と目星をつけても、いきなり量産は出来ません。先芯とカウンター2点ずつ候補を絞って、実際に靴にしてみます。

出来上がりが良くても、縫製や釣り込みなど各工場さんでの作業に非効率があれば採用できないので、工場さんにもヒアリングしつつ、最終的な出来栄えも見ていきます。

そして、新しく材料を変えるミッションは成功しました。

あとがき

靴作りは見えないところにも、材料が仕込まれていたり、手間がかかっていたりします。今回の先芯とカウンターを新しくすることは、一見簡単なことのようですが、そのための縫製や釣り込みも必要になるので、1ヶ月以上かかるミッションでした。

変わらないために、変化する。

『新しく変わらない。New unchanged.』