blueoverの中の人の話 #01 仕事の話

ZUCCOZUCCO

|

ZUCCO ブルーオーバーのサンプル職人。型紙から、縫製、製靴までハンドメイドで靴を作り上げる。工場手配、資材段取りも行っている。 @blueover_zucco |

この連載は、私の仕事――つまり、靴をつくるということに関して、できるだけわかりやすくお伝えしたいと思いnoteに書いたもの数回分を、まとめたものです。

<私の仕事について >

靴を作るといっても、私の場合、毎日靴を作っているわけではありません。私の仕事は『木型にデザインをのせ、パターンを作成。量産の準備・段取りをし、製品にする。』ことです。レディースの靴ブランド【AROA】も、スニーカーブランドの【blueover】も、毎年たくさんの新作を出すのではなく、新作モデルも定番にしていきたいという意志で開発をしています。新作モデルや別注モデルを作るのに、結構な時間をかけています。デザインをもとにパターンを作成した後、手作業で裁断・縫製・釣り込み・底付けをして試着できるサンプルシューズを作ります。

試し履きと修正を重ね、最終サンプルが出来たら工場さんと話し合いながら、パターンの微調整と量産用の材料手配をしています。靴製造はたくさんの工程があり、分業制です。裁断に必要な抜型、木型、副資材、中敷き、中底、ソール(本底)、紐、箱、それぞれに会社があります。そして各工程に職人さんがいます。

裁断→縫製→釣り込み・底付

たとえば釣り込み・底付のひとつの工程でも、何件かお願いしている工場があります。スニーカーが得意な工場、ドレスシューズが得意な工場、バイクのブーツが得意な工場、レディースパンプスが得意な工場。得意な分野を確認しながら、どこの工場で量産をお願いするか決めています。日本各地にある靴団地の工場や材料屋さんをまとめていき、靴が出来上がっています。

靴の仕事をさせていただくことで沢山の工場さんと出会い、一緒に靴を作っています。AROAもblueoverも、その繋がりのおかげで出来ています。自分が関わった靴が沢山の人の手で繋がれ、靴になり、お客様の手に渡る。いろんなこともあるけど、やっぱり好きな仕事。

<『やってみたら人生変わる』ときもある>

かれこれ10年くらい前、20代後半の私は、個人で靴を作って販売したり、靴やカバンの修理を受けて生活をしていた。

イベントに出店したり、古着屋さんのオリジナルの靴を作ったりもしていた。とはいっても、無名の私はいつも靴が売れるわけでなく、深夜や早朝のアルバイトもしつつ、生計を立てるという日々。何年か経ち、そんな暮らしで気持ちを保つのに精一杯だった。

そんなとき、インターネットで見つけたのがblueover。靴という狭い業界で、聞いたことがない名前、そして大阪のブランド。気になった。

一方で仕事がほしい私は、いろんな人との繋がりを求めていた。当時流行っていた異業種交流会を調べていたら、blueoverという名前が目に留まった。blueoverの人たちも参加するというので、ぼろぼろのスエットと短パンでかなりへんてこな格好で参加した。

そこでblueoverのメンバーと繋がり、仕事をもらい、今では自分もメンバーの一人として動いている。

あのとき、一歩踏み出したから、大きく人生が変わったという確信がある。プライベートも仕事も180℃といっていいくらい変わった。

10年経ち、すっかり30代後半なのだけど、あのときのように『やってみたら人生が変わる』はずなのだ。と、自分に言い聞かせる。

<ミシン、漉き機とあの日の思い出>

大阪市内のうつぼ公園近くにあるblueoverの旗艦店『struct』ではもちろんblueoverの靴たちが並んでいます。

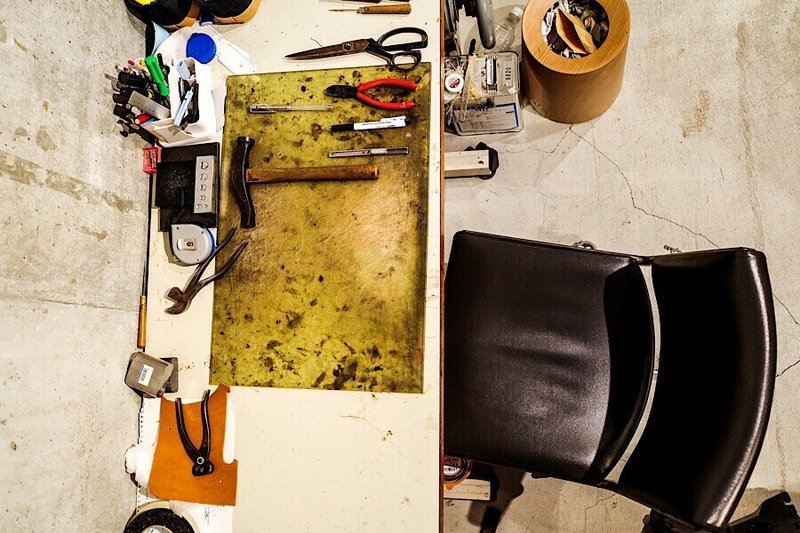

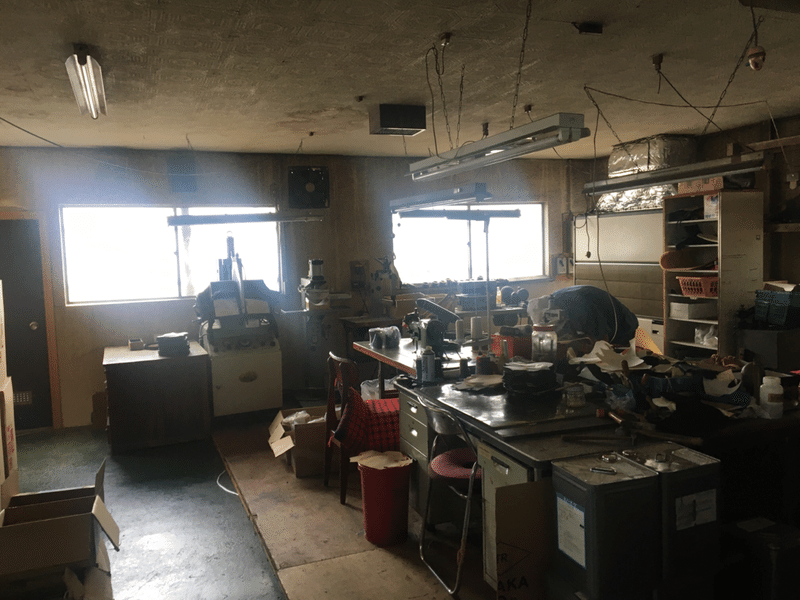

お店の奥には私の作業場として作業台やミシン、漉き機を置いています。その作業場ではサンプルを作るために縫製したり、底付けしたりをしています。型紙の作成や修正、革の裁断は別の場所で行っているので、いないことも多々あります。もし、ご来店の際にお会いできましたら、ぜひお声をかけてください。

ミシンと漉き機

写真の手前から漉き機、ミシン、作業台が並んでいます。

ミシンはポストミシンという製靴用のミシンです。漉き機は革を薄く漉く機械になります。詳しい機械の説明は別の回でお話しますね。

靴屋になりたかった私

大学生のとき、靴作りを仕事にしたいと思い、志しましたが、私は農学部で遺伝子の研究をしていました。

大学に行っているのだから、靴の学校に行くと親には言い出せず、お金もなく、靴の企画はできないかと就職先を探しましたが、美術系の出身者しか公募は受け付けておらず、靴の販売員になりました。販売員をしながら、休みの日は靴作りを職人さんに教えてもらう日々を1年半続けていましたが、靴作りにもっと携わりたくて、販売員を辞めました。たぶん23歳か24歳。

仕事を辞めた後は靴作りを教えてもらう時間を増やしました。平行して、地元から離れて暮らしていたので、アルバイトもしていました。

深夜や早朝バイトをしながら、日中は靴作りを教えてもらう。

ネットカフェや、スーパーの品出し、宅配便の荷分け、食品工場、バーの接客など色々しました。

しかし、そんな両立生活は、睡眠不足を招き、長く続けることは出来ませんでした。下宿代、光熱費で、バイト代はほとんどは無くなりお金が無かったし。

なりたかった自分とのギャップを埋めるため

大学生のときに描いていた自分と、実際の自分のギャップが大きくて、辛いときもありました。そんななか、ミシンと漉き機を見つけました。

当時、靴作りを志す人が割と多かったので、ミシンや漉き機は品薄でした。

欲しい欲しいと、アンテナを張っていた中のいただいたお話でした。

他にも欲しいという人がいたようでしたが、情熱が伝わり、譲っていただけることに。ミシンは確か22万とか。漉き機は7万だったかな。

漉き機は12万くらいが多かったので、状態も良かったし、破格で、姉にお願いして、お金を借りて、ミシンと漉き機を手に入れました。

※作業台はミシンを買ったときに、その職人さんに押し付けられました。処分にお金もかかりますもんね。

いまだったらもっと安く手に入ると思います。姉に毎月少しずつ返しました。(姉に感謝)ミシンと漉き機が家に来たおかげでモチベーションが上がり、個人で受ける仕事の幅が増えました。修理屋さんで働いていたときも、自分のミシンがあったから、効率がぐんと上がりました。

そして今

昨日、昔靴作りを教えていただいていたお師匠から、出産のお祝いで、子どもの靴をプレゼントしていただきました。いまは徳島県にお住まいですが、仲良くしていただいています。

ご迷惑をたくさんかけたけど、仲良くしていただけるのは、本当にありがたいことです。あのとき、ミシンと漉き機を買って、個人的に仕事を受けたり、自分の靴を作って販売したりしたことで、もしかしたら少し認めていただいていたのかもしれません。

靴作りと関係ないアルバイトはただのお金のためだけど、ミシンと漉き機があることで、靴やカバンに関わることで仕事を受けれますもんね。

靴をプレゼントいただき、色々思い出したのでした。お金がない私をお家に呼んでいただき、サンマをご馳走してくれたときもあったな。

何かなりたい自分があるとき、やりたいことがあるとき、無理矢理にでも自分を投じると状況は変わるのかもしれません。

<大きくなったらなりたいもの>

わたしには子供がいます。「大きくなったら何になりたい?」と子供たちに聞くと、「ゾウさんになりたい~!」とか「サッカー選手」「忍者になる!」とか「お寿司屋さん」とか「ペットショップ」とかいろんな夢にあふれている。

親としてはいつか没頭できることが見つかってほしい、応援したいと思っていて、将来の夢のことはたまに我が家の食卓のネタになる。最近は、「ちゃーちゃん(私のコト)は大きくなったら何になりたいの?」と逆に聞かれることがある。

いきなり聞かれて

「え!?」

と言葉に詰まった。

もう自分は大きいけどな、、とツッコミつつ、なりたいものって別にいくつになってもあっていいんだ、と子供たちに気付かされた。小さい頃の夢はピアノの先生とか、幼稚園の先生とか、アイスクリーム屋さんとか女の子っぽいものだった。

大学のとき、革に魅了され、靴作りに携わりたいと、靴の世界に行くことを決めた。いろいろな人とのご縁でblueoverにいて、そう考えると、そのときの夢は叶った。そこからは、夢って意識していなかった。

大学生の時の夢ははっきりいって自分中心だった。我が我がだったあの頃。

今は何かなと考える。今は自分の欲望を満たすために作るというのは違和感を感じていて、日本の沢山の工場さんと協力してblueoverを続けている。

伝統産業を継承する。このことも私たちにはとても大事なこと。

ただ、最近はよく未来のために何が出来るかを考えている。明日のため、3年後のため、5年後のため、子どもたちの未来のために、アクションをしたい。自分や仕事を通じて何が出来るか。わたしたちは動き出した。

大きなことはできないけれど、良くしていきたいという気持ちで前を向いていく。

<靴の生産の話>

靴の生産の話を少しします。

靴産業は分業制です。靴に関わるお仕事の皆さんにとっては当たり前の話だし、聞いたことある方も多いかもしれません。その分業っぷり、ほんとに細かく分かれています。

まず、革屋さん、裏革(ライニング)屋さん、中底屋さん、ソールの材料(ゴム)屋さん、木型屋さん、加工底屋さん、抜き型屋さん、裁断屋さん、縫製屋さん、裏貼屋さん、紐屋さん、糊屋さん、斡旋工場など。また生地を使う場合もありますよね。その場合は生地屋さんも必要になります。

多くのメーカーさんは、さまざまな材料を仕入れて販売する資材問屋さんで購入しているのかな、と思います。

私たちは比較的、直接取り引きが多いです。直接取り引きすると、工場さんとのコミュニケーションが生まれ、分からないことや知りたいことを教えてくれます。抱えてる課題へのヒントを頂くことができ、よりゴールに近づけます。

(※たとえば、マッケイ製法で底を縫う場合、強い中敷素材を中底屋さんに何点か提案いただきました。)

靴の仕事をこんなにどっぷり入る前までは、こんなに分業が細かく分かれているとは知りませんでした。

靴を志したとき、おじいちゃん職人さんや、先輩がたに、『靴はやめとけ、カバンにしたら』とよく言われました。靴は分業で関わっている人が多すぎる分、手間もお金もかかります。

また、サイズごとに抜き型が違うため、各サイズの抜き型を必要とし、費用がとてもかかります。カバンはサイズ展開ではないので、靴と比較すると初期費用が少ないです。

それでも靴を続けていて、わたしはマラソンみたいだな、とよく思います。5キロ10キロ、20キロ、、色んな地点を通過しても走り続け、ゴールをめざす。

そして、出来上がってきた靴。手間をかけた靴が想像を超えて上がってきたとき、何とも言えぬ、とても嬉しい気持ちになります。

<靴生産の流れ>

昨日は、mikey:suedeというモデルの材料がやっと集まり、すべての材料を底つけ工場さんに送る手配をしました。定番のmikeyと素材が違い、ピッグスエードを用いたモデルです。

オーダーをいただいてから、靴が完成するまでの流れを少しまとめてみます。

①オーダー足数をまとめる

4月末にオーダーをいただき、5月に足数をまとめました。当たり前のことなのですが、カラーやサイズを間違えて発注したら大変なことになります。中敷やソールなどの資材関係もサイズごとに大きさが違うので、間違えないように。オーダー用紙とまとめた足数が合っているか、何度も比較して確認しました。

②各資材を発注する

まとめた数に対して、各資材を発注します。

- 必要な資材は…

- 表革(このモデルの場合はピッグスエード)

- 豚ライニング

- インソール

- 中底

- アウトソール

- 紐

- 織りネーム

- 先芯

- カウンター

- 箱

などでしょうか。資材屋さんがそれぞれ違うので、それぞれの発注用紙を作りました。そして、縫製場さんと底付け工場さんにもあらかじめ発注書を渡して、キャパの確認もします。ここでも①と同様なんどもなんども数は間違えてないか、確認。

③アッパー材料を縫製工場に送る

表革ピッグスエードが出来上がるのには、1ヶ月半~2ヶ月ほどかかります。今回上がってきたのは7月でした。5月に発注したので、2ヶ月かかりました。そして、ピッグスエードは裏貼りをします。

軽さと丈夫さが特徴の豚革ですが、革自体の厚みが牛革と比較すると薄いです。定番mikeyが厚口ベロアを採用しているので、比べると見た目がふにゃっとしてしまい、かなり変わることを考慮し、革全体に靴用の補強材を貼っています。ですので、革が届いて、さらに裏貼りの加工に出しました。

そうして、表革、ライニング、織りネーム、先芯、カウンターを縫製工場さんに送りました。

④資材が集まってくる

そして、5月に発注した各資材が集まってきます。アッパーの縫製も終わり、すべて揃ったのは一昨日。

⑤底付け工場にすべての材料を送る

昨日は一気に底付けの準備を進めました。

mikey suede グレーのアッパー

mikey suede キャメルのアッパー

mikey suede ネイビーのアッパー

ベロの織りネーム

中底

アウトソール

他に紐や靴箱に貼るシールなども送りました。

あとがき

数をまとめた5月から数ヶ月経ち、商品がもうすぐ上がってまいります。靴が届くまでは、何か事件が起こるかもしれないので、まだまだ油断は出来ないのですが、底付け工場さんに送った今はもう最終段階で、すこしだけホッとしています。靴のアッパーはあまり見る機会はないかと思います。

いかがですか?私は好きです笑。アッパーの状態だったのに、靴になって届くと、魂がこめられた生き物のようで、いつも不思議な気持ちになります。届くのが待ち遠しい。

そして、お待たせしている皆様、もう少しで出来上がるので、しばしお待ちくださいませ。

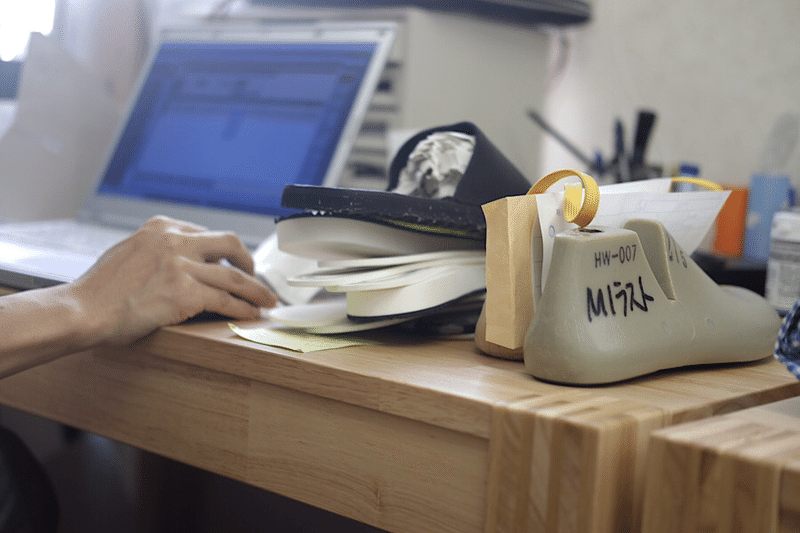

<木型は木型屋さんに相談するべし>

靴のフォルム、履き心地にも影響する木型。靴をつくりたいなぁと思った時、たいてい木型が必要です。ネットで中古の木型が売っているけど自分の好みのカタチでないこともあります。オリジナル木型を作るにはどうしたらいいでしょうか。

木型を作るときは『木型屋さん』に相談するのが一番です。餅は餅屋、木型は木型屋さん。

どんな靴を作るのかザクっと決めましょう

目的となる靴がレディースなのか、メンズなのか。サイズは5mm刻みなのか、1cm刻みなのか。足回りはどれくらいにするのか。スニーカーなのか、革靴なのか。丸っこい靴なのか、細長い靴なのか。

自分の持っている靴、木型で『こんなの』というモデルがあれば一緒に見てもらうのがよいです。

相談を元に木型屋さんは【木】を手作業で削る

こちらの要望・相談をもとに木を削ります。まさに職人技。

上の写真のような、【木】を削るのです。

出来た木型をもとに試し履き出来るサンプルを作る

ここは自分で。木型屋さんが削り出した木型をベースに靴を作ってみる。

以下、AROAのサンプル時の写真。サンプル時から、足回りを小さくしました。

サンプルを履き、サイズ感とフォルムの調整

また木型屋さんと相談、調整に入る。ここは何度か繰り返す場合もあります。

AROAの場合はベースとしたいソール(ナースサンダルのソール)があったので、ソールをベースに木型を作成しました。普通は木型ありきの、ソール設計。

木型の量産

最終のカタチを決めたら、削った木型をもとにプラスチック型を量産。プラ型といいます。木でできたほうがカッコいいと思われるかもしれません。でも、木は空気中の湿気によって大きさが変わったり、割れたり朽ちたりします。プラ型はほとんど大きさが変わらず、長く使えます。

また、靴が出来たとき、靴から型を抜きやすいのもプラ型の特徴。

無骨な雰囲気、粗々に削ったプラ型もカッコいいですよ。工業の雰囲気、大好きです。靴の量産を行うには同じサイズのまったく同じ木型が何個か必要。AROAの場合は3サイズ、12個ずつの木型があります。

国内でプラ型を作成するとだいたい5千円~6千円くらい。サンプル費ももちろん必要。

いくらお金がかかっているか、興味がございましたら、計算してみてくださいね!結構かかってる!!

<アッパーを作る>

今日は朝から、雨。

アッパーの組み立てをしています。

試作と試着を経て

出来た型紙をもとに最終の型紙を作る。

最終調整した型紙。裁断と縫製をして、最終サンプルを作ります。量産に向けて、修正箇所を自分と工場さんで確認し、抜型等の作成に入ります。仕様の共有も大事。

量産で使う革で最終サンプルを作ろう

量産で使う革でサンプルをつくるのがベスト。(色違いはOK)

革は伸びる、馴染むと聞いたことがあるでしょうか。それぞれ伸び方が違います。硬さや厚み、鞣し方などが関係しています。

最終のサンプルで仮に別の革を使うと、サンプル時は良かったのに量産のときは問題が生じてしまう場合もあります。また、ソール(本底)のゲージとの確認や接着に不備はないかの確認も必要です。

革の裁断はカッターでも可能

ホームセンターに売っているオルファのカッター。切れ味抜群です。

わたしは昔からカッター。先輩に教えてもらいました。ソール材(本底)を扱うときをメインに革包丁を使っています。

補強テープを入れよう

かかとの部分は割っているから。紐を通す穴の部分は、靴になった後、紐を引っ張るときに穴が壊れないように。補強テープを入れます。

さっきの画像のパーツはクルっとひっくり返して。

紐穴を開けよう

紐を通す穴は穴あけポンチで穴を開けます。この時、型紙の穴でほんとにズレてないかなぁと確認しつつ、開ける。

出来たパーツ

上の写真のように、外ばねと呼ばれるモデルは【前パーツと後ろの羽パーツが別々】。最後に合体。まとめます。

ちらっと。このサンプルは工場さんと一緒に確認して、微調整をし、量産の準備に入ります。

<製作裏話〜サンダル『Fosco2』編>

先日、スニーカーブランドblueoverからタンニンなめしのサンダル『Fosco2』がリリースされました。

blueover の本サイトには、商品の説明など載っていますが、今日は作り手側の目線で、お話出来たらと思います。

こだわりの素材

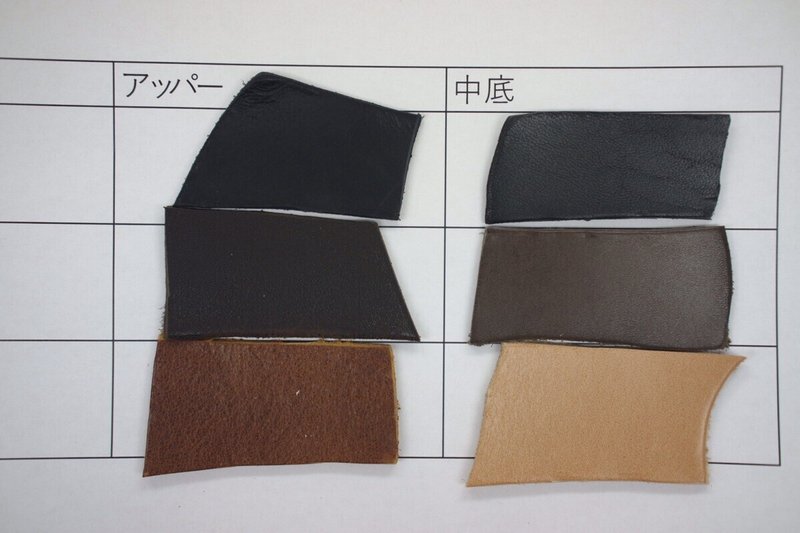

素材は足を包むアッパー部分も、足裏があたる中底部分も、タンニンなめしのヌメ革。でもそれぞれ違う種類。アッパーと中底の色合わせにもこだわりました。(※写真は工場さんへの指示用に作成したスワッチ)

今回、アッパーに使われるヌメ革はヌメ特有の硬さを柔らかくするため、タイコ(洗濯機のようなおおきな木の樽)で回して、空うちという工程を増やしました。

革が足から出る汗を吸ってくれるので、足はいつも涼しい。そして、同時に経年変化してくれるので、色の変化や艶が出てきます。これは、ヌメ革サンダルを履くときの嬉しい特典。お楽しみに!

前身モデル『Fosco』と、新モデル『Fosco2』

10年前にFoscoという今回のサンダルの前身となったモデルがありました。

(※写真左は『Fosco』オリジナル、右は『Fosco2』。)

『Fosco』の生産終了後もFoscoファンからの声は私たちに届いていました。サンダルではFoscoしか履けないと、ありがたいお声もいただきました。一方で、土踏まずが革のアッパーの部分に当たって違和感がある、という声もありました。その声を活かし、今回『Fosco2』が誕生しました。

サイズ感の微調整

この『Fosco2』、実はサンプルを作って2年近くもの間、試し履きをして寝かしていました。初めの履き心地はわざと少しタイト目に作っています。

1stサンプルは逆に少しゆったりめに作っていたのですが、足が抑えられずに歩きにくくなってしまい、2ndサンプルはきつくなってしまいました。

その後、何度か試作と試し履きを重ね、今のちょうどいいサイズ感になりました。私のfosco2も、革が自分の足に合ってなじみ、最高の履き心地になっています。

『Fosco』オリジナルとの共通点

過去の『Fosco』と同じ、ビブラム社のスポンジシート、品番#8327を使いました。

焼き印デザインも同じにしました。

だって、そのほうが、懐かしいし、楽しいでしょ。

巾着袋には

『Fosco2』は巾着袋に入ってお渡しします。そして、巾着には私がせっせと作ったタグが付いております。

お手にとっていただいたとき、タグを見て、「あ、これね」と思っていただければうれしく思います。

まだまだ暑い季節。近所にお散歩、にもぴったりな『Fosco2』。靴下と合わせると、秋口も活躍し、色遊びも楽しめそう。

<ワンサイズアップ29.5cmを作る>

最近の私は、いろいろ仕込み中です。まだ言いたくても言えなくてムズムズしてしまいますが、お楽しみに。いろいろな仕込みの中の一つで、マイキーの29.5サイズを準備中です。

マイキーはblueoverの代表的なモデルのひとつ。せっかくなので、noteに残していきます。

サイズアップ(ダウン)するときに必要なこと

ひとつサイズを増やす、とは一見すぐ出来そうだけど、靴の場合は特に結構大変なのです。

なぜなら靴は資材パーツが多いから。使っている道具や資材に調整が必要になったり、分業作業も多いので、何件かの工場さんたちに協力を得る必要も出てきます。

調整が必要なものとしては

- 木型

- 型紙

- アッパーの抜型

- 中敷き

- 中底

- 本底など

他にも紐や先芯、カウンターなど、他サイズと併用できるものもありますが、現状のサイズとの併用が出来ない場合はこれらの資材も必要になります。

サンプルを作る

まず今回は、29.5サンプルを1足まるまる作ってみることになりました。サイズアップに問題ないかを確認します。各道具や資材をいろいろな工場さんでサイズアップするので、1足になった時にどこかのパーツだけ大きくなっていたり、逆に小さくなっていたりしていないか。

作り方に負荷がかからないようにチェックするのです。

工場さんにお願いしたこと

①抜型屋さんにベースの型紙をグレーディンという工程をお願いしました。

②木型屋さんに木型のサイズアップサンプルの作成を依頼。自分たちが使っている木型サイズは22.5~28.5。真ん中のサイズ25.5cmをベースに木型をサイズアップするのがよいとお勧めされました。

③加工底屋さんにサイズアップサンプルを依頼。量産の時はEVAやラバーのシートを抜型で裁断し、接着、整えます。ですが、サンプルなので、手で削り出してもらい、接着し加工してもらいます。

そして現状は、、、②と③は上がってきて、①を待っています。①ができて届いたら、ある程度揃ったので、次の工程へと進みます。

<ずぼらな私のシューケア方法>

今日はシューケアのこと。

シューケアの方法について、ネットで検索したら、ちゃんとしたやり方はたくさん出てくるので、ずぼらな私がどうしているかをご紹介したいと思います。

【よく見るシューケア方法】

- 馬毛ブラシ(黒色)で汚れをはらう

- クリーナーで汚れや、前にシューケアした際にのせていたクリームを除去する。

- 塗布用ブラシにシュークリームをつけて靴全体にまんべんなく塗る。

そのとき、靴の色が落ちていて、色をのせる場合は、色つきのシュークリームでもよい。 - ウエスで余分なクリームをふき取る。

- 豚毛ブラシ(ベージュ色)で艶を出す。

いろいろ道具がいります。

馬毛ブラシ、クリーナー、塗布用ブラシ、靴クリーム(乳化性)、ウエス、豚毛ブラシ…

実はこれでも少ないほう。もっと足そうとするとキリがないほどに、シューケア用品はあります。

【私のシューケア方法】

- ウエスで汚れをはらう

- クリーナーで汚れや、前にシューケアした際にのせていたクリームを除去する。

- ウエスにシュークリームをつけて靴全体にまんべんなく塗る。

- ウエスで余分なクリームをふき取り、ウエスを早く動かし艶を出す。

わたしはだいたいウエスで済ませます。それでも下の写真のようになります。

左がシューケア前、右がシューケア後。詳しい方にはお叱りを受けそうですが、、よければお試しくださいね。

これに、防水スプレーをふればパーフェクト!

靴クリームは2色か3色でいい

靴クリームは 乳化性のクリーム を選びましょう。硬すぎず柔らかすぎません。油分と水分がちょうどよいので、革に栄養を与えたり、保湿したりする効果が期待できます。

靴クリームは3色くらいで十分です。

- ニュートラルという無色のクリーム

- 黒

- 茶色系(自分が持っている靴より少しだけ暗い色)

色つきクリームは、たくさんの色があります。でも安いお買い物ではありません。1つ800円とか900円が普通の値段で、それ以上するクリームもあります。なので、よく使う無色、黒、茶色で十分です。茶色は最悪なくてもOKで、余裕があれば購入しましょう。

だいたいの靴が無色のクリームを塗りこむと、色が抜けていた部分が濃くなってくれます。

黒い靴は塗りこんで、濃くなっても物足りない場合もあるので、黒色のクリームで捕色しましょう。

茶色の靴で、無色を塗りこんで色が少し濃くなってもまだ色が足りない場合は、お持ちの茶色のクリームを塗ります。靴の色と、クリームの色がちょっと違っても、塗り込んだら思ったより目立たず、なじむ場合も多いです。

※念のため目立たない土踏まずなどの場所で確かめてから、塗りましょう。

※ヌメ革や素上げの革はクリームが染み込みすぎてシミになる場合がございます。ご注意ください。

色つきクリームをたくさん購入したことがあります。収集するのも楽しくて、色がきれいでたくさん集めました。

けれども、使う機会が少なくて、カチコチになってしまう。そんな悲しい結末が待っています。

<やってみると簡単、ベロア(起毛革)のケア>

ベロアのメンテナンスは難しくはありません。スムース革よりも簡単。ズボラな私にもピッタリな素材です。

用意するもの

写真の手前右側から

- ワイヤーブラシ

ホコリや汚れを落としたり、起毛革の毛並みを調整する。 - マスキングテープ

補色のときにソールに色が移るのを防ぐ。 - 消しゴム

起毛革用のラバークリーナー。目立った汚れに使う。

後方左側から

- 補色剤

スエードカラーリキッドを使用。スプレータイプもある。靴の色に近い補色剤を選ぼう。 - スエード用保革スプレー

栄養を与えてくれるもの。起毛革も革なのでスムース革と同じく保革しよう。 - 防水スプレー

一般的な防水スプレーで構わない。

手順

まず、紐を外します。ささっとズボラでケアする場合は外していませをが、今日は補色もするので紐を外しました。

汚れを落とす

ワイヤーブラシや消しゴムを使ってホコリや汚れを落としていきます。

ワイヤーブラシは起毛革の間に入ってるホコリをブラッシングで落としてあげます。

消しゴムはつま先のカカトについた黒ずみを中心に落としていきます。アスファルトや自転車などで擦れて汚れがつきます。消しゴムには砂も混じっているものも多く、ヤスリのような働きをしてくれます。

※ここで注意。どちらも強く擦りすぎないようにしましょう。

補色する

マスキングテープと補色剤を使います。

補色のときに、ソールや他のパーツに色が移るのを防ぐためにマスキングテープをつかいます。

補色剤はリキッドタイプのものを使用しましたが、スプレータイプもあります。リキッドの方が色が抜けた部位を中心に補色が可能なのと、他の補色を避けたい部位には飛沫しにくいです。

※全体を補色する前に目立たない土踏まず部分などで、補色を試してみましょう。問題なければ全体を補色。薄ければ重ね塗りもオッケイ。

ブラッシングする

補色が終わったら、毛並みを整えていきます。

汚れ落としのとき使ったワイヤーブラシをまた用います。補色をして半乾きの状態で毛並みを立たせます。

※乾ききると毛並みを起こすのに力が必要になり、革に負担が大きいため、半乾きがポイントです。

保革スプレーをふる

補色が完全に乾き切ったら、靴の全体に保革スプレーをふります。

スプレーをふった箇所は色が濃くなります。一部だけにしかスプレーをふらなければ、シミのようになってしまうので、全体にふりかけます。全体にシミを作るように。

※乾くと色は薄まりますが、ケア前よりは濃い色に。

保革スプレーが乾ききったらワイヤーブラシで毛並みを同じ方向に整える。やさしく。やさしく。

防水スプレーをふる

保革スプレーが完全に乾いたら、防水スプレーをふります。防水スプレーは雨などの水だけでなく、汚れにくくもしてくれます。

以上、メンテナンスでした。

出来上がり

左がメンテナンス後。右がメンテナンスなし。

分かるかなぁ。よく見ると、左のほうが、爪先部分の黒ずみがなくなっています。全体に色も濃くなっています。

余談

起毛革はスムース革よりも銀面が付いていないので、水に弱いように感じます。でもちゃんとケアをしてれば表面積が起毛革のほうが大きいから、防水性は優れているようです。こまめにケアしてれば、長くご愛用いただけるし、ケアも難しくない!