靴屋のこばなし#02|靴業界について

|

ZUCCO ブルーオーバーのサンプル職人。型紙から、縫製、製靴までハンドメイドで靴を作り上げる。工場手配、資材段取りも行っている。 @blueover_zucco |

この連載は、私の仕事――つまり、靴をつくるということに関して、できるだけわかりやすくお伝えしたいと思いnoteに書いたもの数回分を、まとめたものです。

<靴の生産の話>

靴の生産の話を少しします。

靴産業は分業制です。靴に関わるお仕事の皆さんにとっては当たり前の話だし、聞いたことある方も多いかもしれません。その分業っぷり、ほんとに細かく分かれています。

まず、革屋さん、裏革(ライニング)屋さん、中底屋さん、ソールの材料(ゴム)屋さん、木型屋さん、加工底屋さん、抜き型屋さん、裁断屋さん、縫製屋さん、裏貼屋さん、紐屋さん、糊屋さん、斡旋工場など。また生地を使う場合もありますよね。その場合は生地屋さんも必要になります。

多くのメーカーさんは、さまざまな材料を仕入れて販売する資材問屋さんで購入しているのかな、と思います。

私たちは比較的、直接取り引きが多いです。直接取り引きすると、工場さんとのコミュニケーションが生まれ、分からないことや知りたいことを教えてくれます。抱えてる課題へのヒントを頂くことができ、よりゴールに近づけます。

(※たとえば、マッケイ製法で底を縫う場合、強い中敷素材を中底屋さんに何点か提案いただきました。)

靴の仕事をこんなにどっぷり入る前までは、こんなに分業が細かく分かれているとは知りませんでした。

靴を志したとき、おじいちゃん職人さんや、先輩がたに、『靴はやめとけ、カバンにしたら』とよく言われました。靴は分業で関わっている人が多すぎる分、手間もお金もかかります。

また、サイズごとに抜き型が違うため、各サイズの抜き型を必要とし、費用がとてもかかります。カバンはサイズ展開ではないので、靴と比較すると初期費用が少ないです。

それでも靴を続けていて、わたしはマラソンみたいだな、とよく思います。5キロ10キロ、20キロ、、色んな地点を通過しても走り続け、ゴールをめざす。

そして、出来上がってきた靴。手間をかけた靴が想像を超えて上がってきたとき、何とも言えぬ、とても嬉しい気持ちになります。

<靴生産の流れ>

昨日は、mikey:suedeというモデルの材料がやっと集まり、すべての材料を底つけ工場さんに送る手配をしました。定番のmikeyと素材が違い、ピッグスエードを用いたモデルです。

オーダーをいただいてから、靴が完成するまでの流れを少しまとめてみます。

①オーダー足数をまとめる

4月末にオーダーをいただき、5月に足数をまとめました。当たり前のことなのですが、カラーやサイズを間違えて発注したら大変なことになります。中敷やソールなどの資材関係もサイズごとに大きさが違うので、間違えないように。オーダー用紙とまとめた足数が合っているか、何度も比較して確認しました。

②各資材を発注する

まとめた数に対して、各資材を発注します。

- 必要な資材は…

- 表革(このモデルの場合はピッグスエード)

- 豚ライニング

- インソール

- 中底

- アウトソール

- 紐

- 織りネーム

- 先芯

- カウンター

- 箱

などでしょうか。資材屋さんがそれぞれ違うので、それぞれの発注用紙を作りました。そして、縫製場さんと底付け工場さんにもあらかじめ発注書を渡して、キャパの確認もします。ここでも①と同様なんどもなんども数は間違えてないか、確認。

③アッパー材料を縫製工場に送る

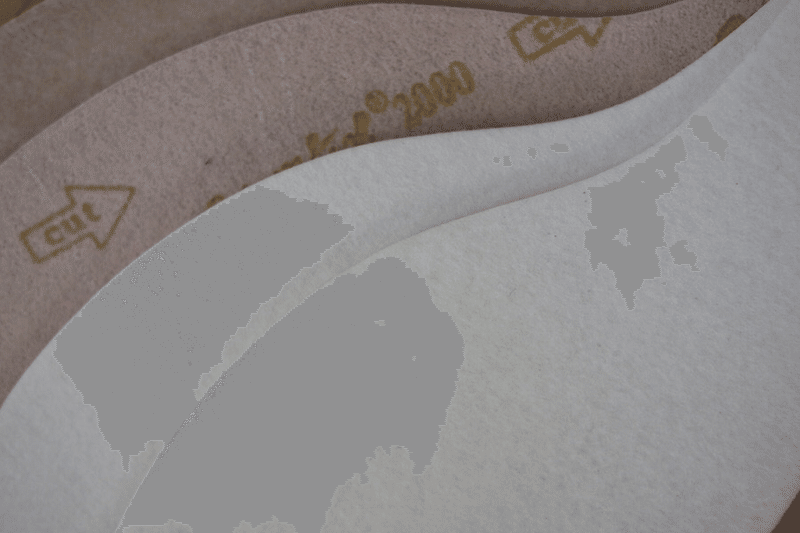

表革ピッグスエードが出来上がるのには、1ヶ月半~2ヶ月ほどかかります。今回上がってきたのは7月でした。5月に発注したので、2ヶ月かかりました。そして、ピッグスエードは裏貼りをします。

軽さと丈夫さが特徴の豚革ですが、革自体の厚みが牛革と比較すると薄いです。定番mikeyが厚口ベロアを採用しているので、比べると見た目がふにゃっとしてしまい、かなり変わることを考慮し、革全体に靴用の補強材を貼っています。ですので、革が届いて、さらに裏貼りの加工に出しました。

そうして、表革、ライニング、織りネーム、先芯、カウンターを縫製工場さんに送りました。

④資材が集まってくる

そして、5月に発注した各資材が集まってきます。アッパーの縫製も終わり、すべて揃ったのは一昨日。

⑤底付け工場にすべての材料を送る

昨日は一気に底付けの準備を進めました。

mikey suede グレーのアッパー

mikey suede キャメルのアッパー

mikey suede ネイビーのアッパー

ベロの織りネーム

中底

アウトソール

他に紐や靴箱に貼るシールなども送りました。

あとがき

数をまとめた5月から数ヶ月経ち、商品がもうすぐ上がってまいります。靴が届くまでは、何か事件が起こるかもしれないので、まだまだ油断は出来ないのですが、底付け工場さんに送った今はもう最終段階で、すこしだけホッとしています。靴のアッパーはあまり見る機会はないかと思います。

いかがですか?私は好きです笑。アッパーの状態だったのに、靴になって届くと、魂がこめられた生き物のようで、いつも不思議な気持ちになります。届くのが待ち遠しい。

そして、お待たせしている皆様、もう少しで出来上がるので、しばしお待ちくださいませ。

<木型は木型屋さんに相談するべし>

靴のフォルム、履き心地にも影響する木型。靴をつくりたいなぁと思った時、たいてい木型が必要です。ネットで中古の木型が売っているけど自分の好みのカタチでないこともあります。オリジナル木型を作るにはどうしたらいいでしょうか。

木型を作るときは『木型屋さん』に相談するのが一番です。餅は餅屋、木型は木型屋さん。

どんな靴を作るのかザクっと決めましょう

目的となる靴がレディースなのか、メンズなのか。サイズは5mm刻みなのか、1cm刻みなのか。足回りはどれくらいにするのか。スニーカーなのか、革靴なのか。丸っこい靴なのか、細長い靴なのか。

自分の持っている靴、木型で『こんなの』というモデルがあれば一緒に見てもらうのがよいです。

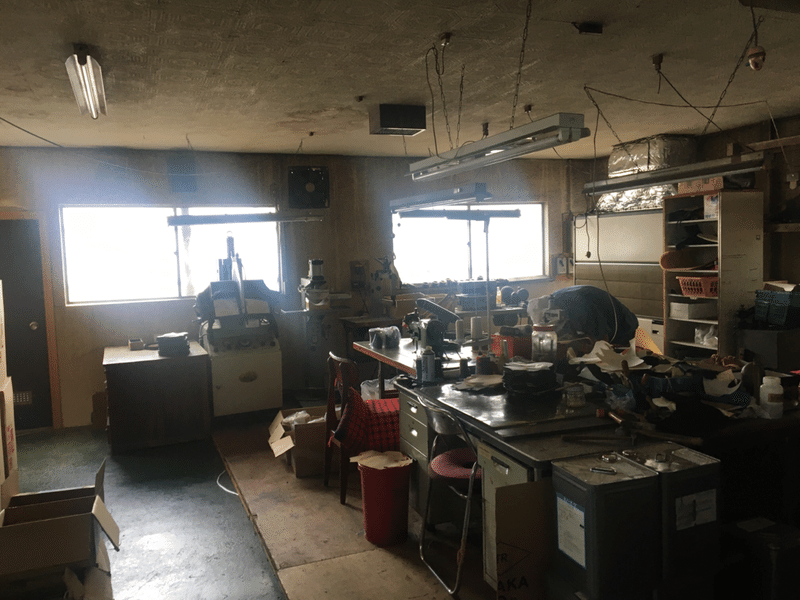

相談を元に木型屋さんは【木】を手作業で削る

こちらの要望・相談をもとに木を削ります。まさに職人技。

上の写真のような、【木】を削るのです。

出来た木型をもとに試し履き出来るサンプルを作る

ここは自分で。木型屋さんが削り出した木型をベースに靴を作ってみる。

以下、AROAのサンプル時の写真。サンプル時から、足回りを小さくしました。

サンプルを履き、サイズ感とフォルムの調整

また木型屋さんと相談、調整に入る。ここは何度か繰り返す場合もあります。

AROAの場合はベースとしたいソール(ナースサンダルのソール)があったので、ソールをベースに木型を作成しました。普通は木型ありきの、ソール設計。

木型の量産

最終のカタチを決めたら、削った木型をもとにプラスチック型を量産。プラ型といいます。木でできたほうがカッコいいと思われるかもしれません。でも、木は空気中の湿気によって大きさが変わったり、割れたり朽ちたりします。プラ型はほとんど大きさが変わらず、長く使えます。

また、靴が出来たとき、靴から型を抜きやすいのもプラ型の特徴。

無骨な雰囲気、粗々に削ったプラ型もカッコいいですよ。工業の雰囲気、大好きです。靴の量産を行うには同じサイズのまったく同じ木型が何個か必要。AROAの場合は3サイズ、12個ずつの木型があります。

国内でプラ型を作成するとだいたい5千円~6千円くらい。サンプル費ももちろん必要。

いくらお金がかかっているか、興味がございましたら、計算してみてくださいね!結構かかってる!!