靴屋の小話#03|パーツ、モデル、サイズを作る

|

ZUCCO ブルーオーバーのサンプル職人。型紙から、縫製、製靴までハンドメイドで靴を作り上げる。工場手配、資材段取りも行っている。 @blueover_zucco |

この連載は、私の仕事――つまり、靴をつくるということに関して、できるだけわかりやすくお伝えしたいと思いnoteに書いたもの数回分を、まとめたものです。

<アッパーを作る>

今日は朝から、雨。

アッパーの組み立てをしています。

試作と試着を経て

出来た型紙をもとに最終の型紙を作る。

最終調整した型紙。裁断と縫製をして、最終サンプルを作ります。量産に向けて、修正箇所を自分と工場さんで確認し、抜型等の作成に入ります。仕様の共有も大事。

量産で使う革で最終サンプルを作ろう

量産で使う革でサンプルをつくるのがベスト。(色違いはOK)

革は伸びる、馴染むと聞いたことがあるでしょうか。それぞれ伸び方が違います。硬さや厚み、鞣し方などが関係しています。

最終のサンプルで仮に別の革を使うと、サンプル時は良かったのに量産のときは問題が生じてしまう場合もあります。また、ソール(本底)のゲージとの確認や接着に不備はないかの確認も必要です。

革の裁断はカッターでも可能

ホームセンターに売っているオルファのカッター。切れ味抜群です。

わたしは昔からカッター。先輩に教えてもらいました。ソール材(本底)を扱うときをメインに革包丁を使っています。

補強テープを入れよう

かかとの部分は割っているから。紐を通す穴の部分は、靴になった後、紐を引っ張るときに穴が壊れないように。補強テープを入れます。

さっきの画像のパーツはクルっとひっくり返して。

紐穴を開けよう

紐を通す穴は穴あけポンチで穴を開けます。この時、型紙の穴でほんとにズレてないかなぁと確認しつつ、開ける。

出来たパーツ

上の写真のように、外ばねと呼ばれるモデルは【前パーツと後ろの羽パーツが別々】。最後に合体。まとめます。

ちらっと。このサンプルは工場さんと一緒に確認して、微調整をし、量産の準備に入ります。

<製作裏話〜サンダル『Fosco2』編>

先日、スニーカーブランドblueoverからタンニンなめしのサンダル『Fosco2』がリリースされました。

blueover の本サイトには、商品の説明など載っていますが、今日は作り手側の目線で、お話出来たらと思います。

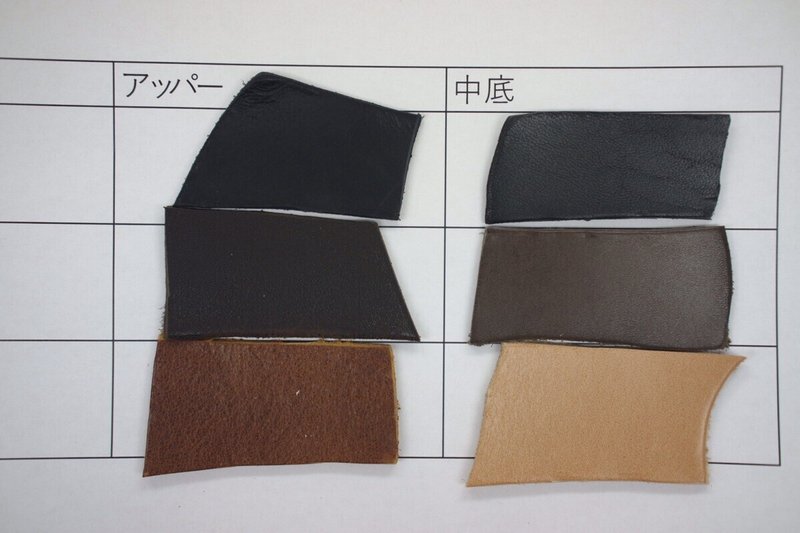

こだわりの素材

素材は足を包むアッパー部分も、足裏があたる中底部分も、タンニンなめしのヌメ革。でもそれぞれ違う種類。アッパーと中底の色合わせにもこだわりました。(※写真は工場さんへの指示用に作成したスワッチ)

今回、アッパーに使われるヌメ革はヌメ特有の硬さを柔らかくするため、タイコ(洗濯機のようなおおきな木の樽)で回して、空うちという工程を増やしました。

革が足から出る汗を吸ってくれるので、足はいつも涼しい。そして、同時に経年変化してくれるので、色の変化や艶が出てきます。これは、ヌメ革サンダルを履くときの嬉しい特典。お楽しみに!

前身モデル『Fosco』と、新モデル『Fosco2』

10年前にFoscoという今回のサンダルの前身となったモデルがありました。

(※写真左は『Fosco』オリジナル、右は『Fosco2』。)

『Fosco』の生産終了後もFoscoファンからの声は私たちに届いていました。サンダルではFoscoしか履けないと、ありがたいお声もいただきました。一方で、土踏まずが革のアッパーの部分に当たって違和感がある、という声もありました。その声を活かし、今回『Fosco2』が誕生しました。

サイズ感の微調整

この『Fosco2』、実はサンプルを作って2年近くもの間、試し履きをして寝かしていました。初めの履き心地はわざと少しタイト目に作っています。

1stサンプルは逆に少しゆったりめに作っていたのですが、足が抑えられずに歩きにくくなってしまい、2ndサンプルはきつくなってしまいました。

その後、何度か試作と試し履きを重ね、今のちょうどいいサイズ感になりました。私のfosco2も、革が自分の足に合ってなじみ、最高の履き心地になっています。

『Fosco』オリジナルとの共通点

過去の『Fosco』と同じ、ビブラム社のスポンジシート、品番#8327を使いました。

焼き印デザインも同じにしました。

だって、そのほうが、懐かしいし、楽しいでしょ。

巾着袋には

『Fosco2』は巾着袋に入ってお渡しします。そして、巾着には私がせっせと作ったタグが付いております。

お手にとっていただいたとき、タグを見て、「あ、これね」と思っていただければうれしく思います。

まだまだ暑い季節。近所にお散歩、にもぴったりな『Fosco2』。靴下と合わせると、秋口も活躍し、色遊びも楽しめそう。

<ワンサイズアップ29.5cmを作る>

最近の私は、いろいろ仕込み中です。まだ言いたくても言えなくてムズムズしてしまいますが、お楽しみに。いろいろな仕込みの中の一つで、マイキーの29.5サイズを準備中です。

マイキーはblueoverの代表的なモデルのひとつ。せっかくなので、noteに残していきます。

サイズアップ(ダウン)するときに必要なこと

ひとつサイズを増やす、とは一見すぐ出来そうだけど、靴の場合は特に結構大変なのです。

なぜなら靴は資材パーツが多いから。使っている道具や資材に調整が必要になったり、分業作業も多いので、何件かの工場さんたちに協力を得る必要も出てきます。

調整が必要なものとしては

- 木型

- 型紙

- アッパーの抜型

- 中敷き

- 中底

- 本底など

他にも紐や先芯、カウンターなど、他サイズと併用できるものもありますが、現状のサイズとの併用が出来ない場合はこれらの資材も必要になります。

サンプルを作る

まず今回は、29.5サンプルを1足まるまる作ってみることになりました。サイズアップに問題ないかを確認します。各道具や資材をいろいろな工場さんでサイズアップするので、1足になった時にどこかのパーツだけ大きくなっていたり、逆に小さくなっていたりしていないか。

作り方に負荷がかからないようにチェックするのです。

工場さんにお願いしたこと

①抜型屋さんにベースの型紙をグレーディンという工程をお願いしました。

②木型屋さんに木型のサイズアップサンプルの作成を依頼。自分たちが使っている木型サイズは22.5~28.5。真ん中のサイズ25.5cmをベースに木型をサイズアップするのがよいとお勧めされました。

③加工底屋さんにサイズアップサンプルを依頼。量産の時はEVAやラバーのシートを抜型で裁断し、接着、整えます。ですが、サンプルなので、手で削り出してもらい、接着し加工してもらいます。

そして現状は、、、②と③は上がってきて、①を待っています。①ができて届いたら、ある程度揃ったので、次の工程へと進みます。

続きは追ってご報告いたしますね。では。